- 1

利用连铸机进行工件连铸的时候,由于技术还没有达到十分完美的状态,因此操作过程中还是有很多事项需要多加注意,这样才能确保连铸得到的产品质量、性能等达标。

在连铸过程中,钢水在结晶器内形成坯壳环节的时候,由于初始坯壳是在钢液与保护渣交界之处开始形成的,所以必须要做到隔绝空气,防止钢水二次氧化的作用。

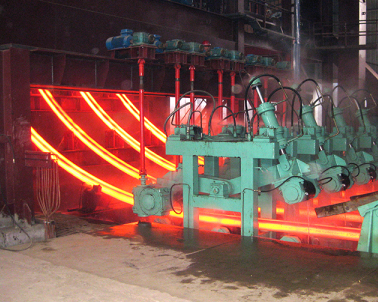

其次,连铸的时候保护渣会随着结晶器的振动,从弯月面处流入结晶器和坯壳的气隙中。再加上结晶器的冷却作用,熔渣会形成凝固的渣皮。随着速度的提高,钢水与结晶器壁的热交换加强,坯壳表面升温,此时的保护渣层被加热而形成熔融状态的渣膜,可以用来润滑铸坯坯壳与结晶器壁。

在连铸机结晶器上部,由于坯壳紧贴结晶器壁而受到急剧冷却,而下部也因坯壳的收缩产生的气隙,导致热阻增加而导出热量减少。此时恰好渣膜均匀地填充其中,从而既减少了结晶器上部的热传导,又加速了结晶器下部的热传导,促进坯壳的均匀生。

随着连铸工艺中拉坯连续进行,保护渣不断地被带出结晶器,为保证连续浇注就必须不断地分批向结晶器内添加相应量的保护渣,否则容易引发一系列不良现象,但还需提醒大家,添加保护渣时要做到勤加、少加。

其实从上述几点来看,我国的连铸技术和国外相比还有一定的差距,主要体现在液压系统、电气控制系统;技术资源的有效整合;连铸机设备及其应用软件等等,这些方面的差距有待进尽快缩小。